Proces van het maken van glazen flessen, porseleinen glazen flessenfabriek

Denk na

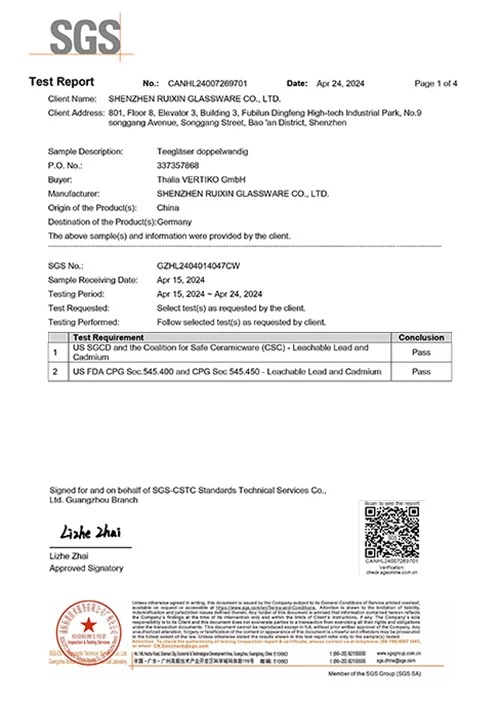

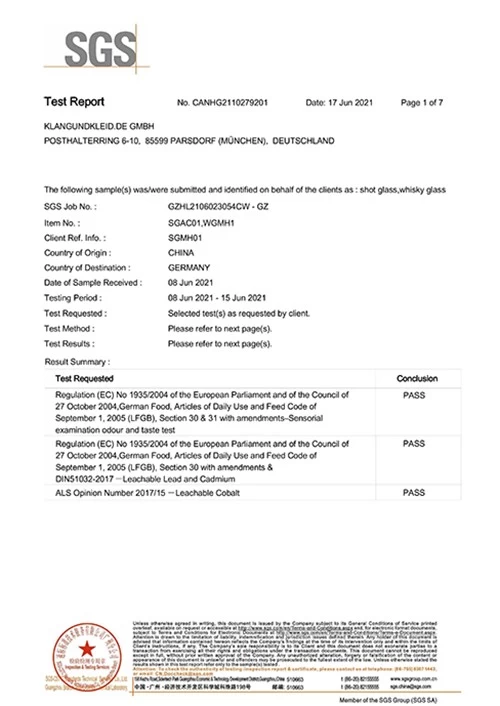

Ruixinglas

2017-02-09 09:18:12

proces van het maken van glazen flessen, China glazen flessenfabriek

De productie van glazen flessen vindt in meerdere stappen plaats in een glasinstrumentatiefabriek. De eerste fase van het maken van glazen containers begint met de nieuwe eindprocessen, waarbij meestal grote hoeveelheden warmte worden gebruikt om een glasinstrumentarium te leveren en te vormen. Een kamer is aanvankelijk gewend vloeibaar glas, dat als glasvoedingsmateriaal naar de kamer wordt gevoerd. Natronkalkglas vormt het grootste deel (ongeveer negentig procent) van het glasproduct en bestaat meestal voor het grootste deel uit siliciumoxide, met ongeveer tien procent uit ongebluste kalk en kalk. Kleine hoeveelheden aluminiumoxide, oxide, bariet, zwaveloxide en mineralen zijn ook goed voor ongeveer vijf procent van het natronkalkglas. Vóór het smelten is glasscherven (gerecycled glas) een aanvulling op de voorraad, die ergens tussen de vijftien en vijftig procent van de uiteindelijke glassamenstelling uitmaken.

Zodra de voorraad in de kamer is gevoerd, kunnen de temperaturen binnenin oplopen tot 1675 graden (Gabriël Daniel Fahrenheit). Vervolgens wordt één van de twee methodologievormende strategieën toegepast: Druk-en-blaas of Blaas en blaas.

Press-and-Blow

Pers-en-blaasvorming vindt plaats in een privé-sectie (IS)-machine en is de veelgebruikte methodologie bij de productie van glascontainers. IS-machines hebben tussen de vijf en twintig secties, allemaal identiek, die allemaal tegelijkertijd en volledig de glascontainervormmethode kunnen uitvoeren. Het resultaat is dat met één machine op hetzelfde tijdstip vijf tot twintig containers kunnen worden gemaakt.

Wanneer het vloeibare glas een temperatuur tussen 1050 en 1200 graden Anders Celsius bereikt, bevindt het zich in het plastische stadium, en het is in dit gedeelte dat de pers- en blaasvorming begint. Er wordt een afsnijmes gebruikt om het glas te hakken en tot een cilindrische vorm te vormen, ook wel een klodder genoemd. De gesneden klodder valt en door gebruikmaking van de aantrekkingskracht rolt hij door de aanvaardbare doorgang om de mallen te bereiken. Een metalen plunjer drukt de klodder in de blanco mal, waar deze de vorm van de mal aanneemt en wordt dan een parison genoemd. Vervolgens wordt de parison in een definitieve mal geplaatst, waar hij in de mal wordt geblazen om zijn uiteindelijke afmetingen aan te nemen. Deze methode wordt meestal gebruikt voor glazen containers met brede opening, maar kan ook worden gebruikt voor het vervaardigen van flessen met dunne hals.

Blow-and-Blow

Net als pers-en-blaasvorming vindt het blazen en blazen plaats in een IS-machine van een associate degree, waar een klodder vrijkomt door het plastic stadium en naar de mallen wordt verplaatst. Bij blaas-en-blaasvorming wordt de klodder echter in het gecomprimeerde gas van de blanco mal gedrukt om de klodder op zijn plaats te duwen. De klodder, momenteel een parison, wordt vervolgens in een overeenkomstige definitieve mal gedraaid, waar hij nog een keer wordt geblazen, om de binnenkant van het glazen instrumentarium te maken. Er kunnen glazen flessen met variabele halsdikte worden gemaakt door middel van blaas-en-blaasvorming.

Na vorming ondergaan flessen meestal een interne behandeling, een methode die de binnenkant van de fles chemisch resistent maakt, wat een essentieel probleem is als de flessenruimte bedoeld is om alcohol of andere afbrekende stoffen te vervoeren. Interne behandeling zal plaatsvinden tijdens de vorming of direct wanneer, en omvat meestal het behandelen van de flessen met een gasmengsel van halogeenkoolstof. Glazen containers kunnen ook aan de buitenkant worden behandeld om het oppervlak te versterken of de oppervlaktewrijving te verminderen.

Gloeien

Zodra de vorming voltooid is, kunnen sommige flessen last krijgen van spanning als gevolg van ongelijke koelsnelheden. Associate degree verhardend keukenapparaat kan gewend zijn aan hitte en funky glazen containers om stress te verhelpen en de fles sterker te maken.

Koude afwerkingsprocessen

In deze fase van de glasproductie worden de flessen of glazen containers gecontroleerd, geïnspecteerd en voorverpakt. controle wordt meestal gedaan door een combinatie van machinaal gecontroleerd en mechanisch onderzoek, om de integriteit van het uiteindelijke product te garanderen. Veelvoorkomende fouten zijn onder meer cheques (scheuren in het glas) en stenen (stukken van de kamer die draaien en later in de uiteindelijke container worden verwerkt), die verwerking nodig heeft om op te vangen omdat ze het element in gevaar brengen. Verpakkingsstrategieën kunnen variëren van plant tot plant, afhankelijk van de precieze stijl van de fles en ook van de grootte van de assemblagerun.

Dus als u uw eigen kleuren wilt maken, neem dan contact met ons op.

De Shenzhen Ruixin-glaswerkfabriek is zeer professioneel en is al meer dan 15 jaar actief op dit gebied. gespecialiseerd in het productglaswerk, glazen kaarshouder, glazen parfumflesje, enz.

Voor meer informatie kunt u onze website bezoeken: http://www.glassware-suppliers.com of direct contact opnemen met info@glassware-suppliers.com.

De Shenzhen Ruixin-glaswerkfabriek is zeer professioneel en is al meer dan 15 jaar actief op dit gebied. gespecialiseerd in het productglaswerk, glazen kaarshouder, glazen parfumflesje, enz.

Voor meer informatie kunt u onze website bezoeken: http://www.glassware-suppliers.com of direct contact opnemen met info@glassware-suppliers.com.